© MPREIS / Franz Oss

Von Simon Schöpf

Lesezeit ca. 5 Minuten

Redaktioneller Hinweis: Die Firma MPreis hat uns nicht für diesen Artikel bezahlt.

Für diesen Artikel ging ich aus meinem Wohlfühlbereich der Uni Innsbruck heraus, nach Völs zur Firma MPreis, um ein Interview mit Thomas Trenkwalder zu führen. Thomas Trenkwalder ist der Produktionsverantwortliche des Projektes „MPreis Wasserstoff“, welches aus grünem Strom Wasserstoff für die zukünftige LKW-Flotte des Tiroler Lebensmittelhändlers herstellt. Trenkwalder habe ich im Rahmen der Chemietage des Verbands der ChemielehrerInnen Österreichs bei der Betriebsführung kennengelernt.

Geschichtliches

Der Initiator des Projekts ist Ewald Perwög, ein langjähriger Mitarbeiter von MPreis, welcher bereits vor ca. 15 Jahren damit begann, erneuerbare und alternative Energiequellen für die Firma auf die Probe zu stellen. Das Ziel war und ist es, den CO2-Fußabdruck zu reduzieren. Dazu wurde die Bäckerei (und der angeschlossene Fleischhof) in Völs mit einer 1,8 Megawatt Photovoltaikanlage ausgestattet und alternative Energieversorgungsmöglichkeiten bei den Supermärkten erprobt. Der „größte Hebel“, um den „Carbon-Foodprint“ zu verkleinern, ist der Transport zu den einzelnen Märkten.

Über eine effiziente Alternative zu den vorherrschenden Diesel-LKWs wurde überlegt. Man kam zu dem Schluss, dass Brennstoffzellen-LKWs die beste Alternative wären. Batteriebetriebene LKWs haben den großen Nachteil der Reichweite, sowie den Verlust der Ladekapazitäten durch die großen Batterien. Ebenfalls umstritten sind der Ressourcenverbrauch und die Entsorgung der derzeitig vorherrschenden Batterien (vgl. dazu unseren Artikel über neue Batterietechnologien).

Der Brennstoffzellen-LKW hat eine Reichweite von ca. 450 Kilometer (im Vergleich zum Diesel-LKW mit ca. 1000 Kilometer). Dies ist ausreichend für die Hin- und Retourfahrt und damit die Belieferung von weiter entfernten Märkten, wie z. B. Osttirol. Mercedes und andere Herstellerfirmen sind dabei, die Reichweite dieser LKWs zu erweitern. Nun musste „nur“ mehr geklärt werden, woher der Wasserstoff für die Betankung kommt.

LKW mit Brennstoffzelle © MPREIS / Franz Oss

Kooperationen

Allein wäre dieses Projekt kaum zu stemmen gewesen. Ewald Perwög hat sich also auf die Suche nach Partnerfirmen in Europa begeben und wurde in der Schweiz und in Spanien fündig. Die Firma Sun Fire aus Deutschland (damals noch unter dem Namen IHT) ist ein Start-Up, welches sich mit dem alkalischen Druckelektrolyseur befasst. Das spanische Unternehmen INYCOM kümmert sich um die Automatisierung der Gesamtanlage. Das Projekt wird zusätzlich von der EU, dem Land Tirol, der Schweizerischen Eidgenossenschaft und der Republik Österreich gefördert. Woher aber nun den Wasserstoff nehmen? Einkaufen und von einem Zulieferbetrieb abhängig sein? Außerdem sollte der Wasserstoff „grün“ sein, also nicht aus fossilen Brennstoffen oder anderen nicht-nachhaltigen Quellen stammen.

Das Innovative

Eine Methode Wasserstoff herzustellen, ist die Elektrolyse z. B. wie in diesem Fall mit Hilfe eines alkalischen Druckelektrolyseur. Das Prinzip ist dasselbe wie beim Hoffmann’schen Wasserzersetzungsapparat, den man vielleicht im Chemieunterricht kennengelernt hat. Wasser kommt in einen Behälter, etwas Säure oder Base dazu und eine Gleichstromquelle anschließen – et voilà: auf einer Seite entsteht Wasserstoff und auf der anderen Sauerstoff im Verhältnis zwei zu eins. Wasser besteht aus zwei Teilen Wasserstoff und einem Teil Sauerstoff (H2O). Die Technologie an sich ist bereits sehr alt und auch der Elektrolyseur selbst wurde bereits in den 1980er Jahren in Deutschland gebaut.

© Deutsches Museum Verkehrszentrum, CC BY-SA 3.0 https://creativecommons.org/licenses/by-sa/3.0, via Wikimedia Commons

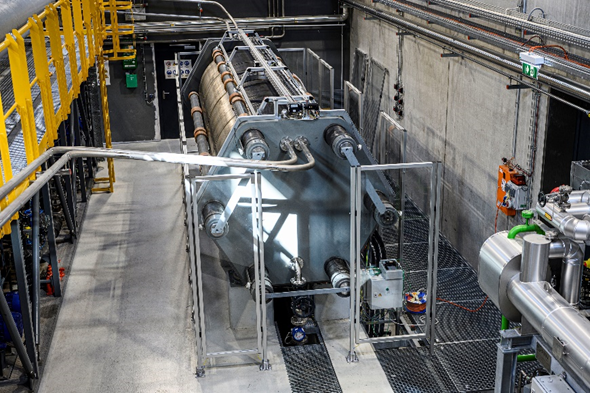

Der industrielle Maßstab funktioniert jedoch ein wenig anders als im Klassenzimmer. Der Elektrolyseur ist ein „Industriepanzer“ bestehend aus 54 Tonnen Stahl und einer nominalen Leistung von 3,3 Megawatt. Um Wasserstoff und Sauerstoff zu trennen, werden 400 Volt und eine Stromstärke von 8250 Ampere benötigt. Normalerweise werden solche Anlangen eingeschaltet und können (bei entsprechender Wartung) bis zu 30 Jahre durchgehend Wasserstoff erzeugen. Insgesamt wurden 40 Kilometer Kabel und dreieinhalb Kilometer an Rohrleitungen verlegt. Die Gesamtinvestitionssumme beläuft sich auf ca. 13 Millionen Euro.

Hier kommt die innovative Idee ins Spiel, mit welcher bisher noch niemand Erfahrung gesammelt hatte: Die Elektrolyse läuft nicht durchgehend, sondern nur, wenn die TIWAG Überstrom aus erneuerbaren Quellen zur Verfügung hat. Über den Tag verteilt wird einmal mehr und einmal weniger Strom verbraucht, jedoch müssen die Versorger sicherstellen, dass z. B. in der Steckdose immer gleich viel Spannung (Volt) ist und der Wechselstrom eine gleichbleibende Frequenz hat. Nun kann es passieren, dass mehr Strom in den Leitungen ist, was im schlimmsten Fall zu einer Überlastung des Stromnetzes führen kann. Um das zu verhindern, wird dieser Überstrom in Heizspiralen geleitet. Diese erwärmen dann Wasser. Nachdem der Strom aber nicht ideal zurückgeführt werden kann, ist er dadurch „verschwendet“.

Das Herzstück der Anlage: Der Elektrolyseur © MPREIS / Franz Oss

Mit Hilfe des Elektrolyseurs kann nun ein Teil des Überstroms verwendet werden, um Wasserstoff zu produzieren, welches im weiteren Verlauf in der Brennstoffzelle wieder in elektrischen Strom umgewandelt wird. Ähnlich wie eine Batterie.

Das heißt aber auch, dass dieser Elektrolyseur nicht permanent läuft, sondern immer wieder für bestimmte Zeit, sobald die TIWAG eben Überstrom im Netz hat – und diese dynamische Betriebswese ist die Herausforderung und technisches Neuland. Bei der Herstellung des Wasserstoffs werden mehre Tonnen Elektrolyt (Wasser mit Kalilauge) unter Druck auf über 80°C erhitzt, was durch den dynamischen Prozess erschwert wird und die Automatisierungstechnik auf die Probe stellt.

Die drei Wasserstofftanks © MPREIS / Franz Oss

In den Tanks auf dem Gelände können bis zu 750 Kilogramm Wasserstoff gelagert werden, davon sind aus technischen Gründen 600 Kilogramm direkt nutzbar. Das Volumen entspricht in etwa 9000 Kubikmeter, oder in etwa drei gefüllten olympischen Schwimmbecken! Im Regelbetrieb müsste die Anlage dafür circa 17 Stunden durchgehend laufen, bei 54 Kilo produziertem Wasserstoff pro Stunde. Das verbraucht in etwa 600 Liter Grundwasser (nicht Trinkwasser) in der Stunde, welches in der hauseigenen Wasseraufbereitung gereinigt wird. Der entstehende Sauerstoff wird einfach in die Umgebungsluft abgegeben, da eine Aufreinigung und Weiterverwendung für Industrie oder im medizinischen Bereich nicht rentabel wäre. Für zukünftige Anlagen könnten angedacht werden, diese in der Nähe von Kläranlagen zu bauen, denn diese haben nicht so hohe Ansprüche an die Reinheit des Sauerstoffs.

Des Weiteren gibt es die Komplettanalage „noch nicht von der Stange“, sondern wurde eigens für MPreis entworfen: „tailor made“ wie Thomas Trenkwalder es nannte.

Link zur Homepage:

https://www.mpreis.at/wasserstoff

[…] Hier ist Teil 1 des Artikels […]